- Главная

-

Продукты

Проект под ключ

- Полностью-автоматическая высокоскоростная система изготовления суспензии

- Жидкость Полная Поточная Линия

- Производственная линия адгезива

- Порошка Полная Поточная Линия

- Система для хранения жидкости и автоматического дозирования

- Система для хранения порошка и автоматического дозирования

- EPC Проекта генподрядный бизнес

- Производственная линия шпатлёвки

- Системная интеграция

- Отрасли применения

- Новости

- Услуга

- О нас

- Контакты

-

- высоковязких миксер

- Диссольверы

- Высоко-сдвиговые эмульгаторы

- Шлифовальные станки

- вакуумный сушильный миксер

- Порошок миксер

- экструзионная машина

- Машина мойки

- Процесс обработки порошков

- Фасовка и Упаковка

- Фильтры и Сита

- Чайники/Ёмкость/Баки/Бункеры

- Лабораторный Оборудование

- Дозирование и Измерение

- Проект под ключ

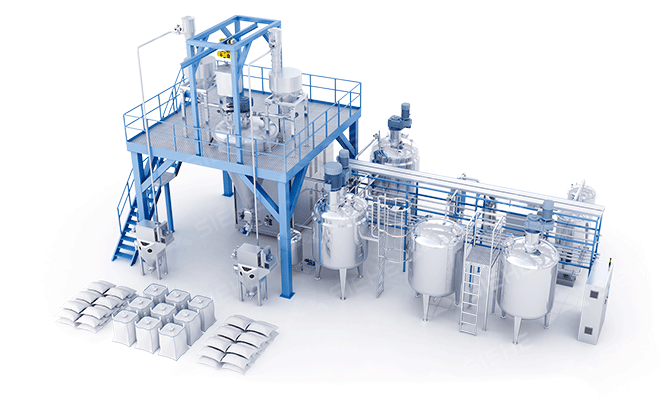

Полностью-автоматическая высокоскоростная система изготовления суспензии

С целью достижения пика выбросов углерода и углеродной возобновляемая энергия + хранение энергии является тенденцией корректировки энергетической структуры, литий-ионные батареи быстро развиваются; как улучшить плотность емкости батареи и характеристики безопасности, как снизить стоимость производства батареи стало общей целью совместных усилий отрасли по исследованию. В настоящее время на рынке преобладает изготовления суспензии с планетарным перемешиванием. При изготовлении суспензии небольшими партиями, планетарное перемешивание обладают очень высокой пригодностью, Но при изготовлении суспензии большими партиями, инлайн-диспергирующее изготовление суспензии является идеальным производственным оборудованием, которое уже хорошо проверено на рынке в производстве аккумуляторной пасты с низкой вязкостью, однородность готовой суспензии лучше, чем в производстве суспензии с планетарным перемешиванием, а по инвестиционной себестоимости (расход оборудования, площадки, энергии) намного ниже, но, к сожалению, не подходит для производства аккумуляторной пасты с высокой вязкостью. Компания инвестировала много денег и технологий в разработку полностью автоматической системы высокоскоростной изготовления суспензии в сотрудничестве с ведущими компаниями отрасли, руководствуясь огромным спросом на рынке и миссией высококлассной интеллектуальной производственной компании. Данная система не только решает проблему инлайн-дисперсионной системы изготовления суспензии, которая не может решить проблему изготовления суспензии с высокой вязкостью, но и значительно улучшает интеллектуальные характеристики, эффективность производства и инвестиционные затраты.

Обзор продукта

Принцип работы

Полностью-интеллектуальная высокоскоростная система изготовления суспензий Группы Шихэ, ядра которой основана на оборудовании для изготовления суспензий MOFA, включает в себе вспомогательную систему дозирования порошка, систему дозирования жидкости (с добавкой), систему транспортировки, систему последующей обработки (охлаждение, фильтрация, удаление железа, деаэрация) и систему хранения готовой продукции. Вся линия имеет очень высокую степень автоматизации, включая контроль параметров процесса: контроль температуры, определение давления, контроль расхода, контроль вязкости и т.д.. С помощью сенсорного экрана достигается визуальное производство, снижаются трудозатраты и повышается качество продукции!

Преимущества продукта

-

Высокая вязкость, высокое содержание твердого вещества, инлайн-производство суспензии

Модуль высокоскоростного диспергирования оборудования использует специально разработанную двухслойную конструкцию ротора, который может эффективно выгружать всю суспензию в рабочей камере и создавать максимальный вакуум, чтобы достичь поточного производства суспензии с высокой вязкостью и высоким содержанием твердого вещества.

В настоящее время оборудование для инлайн-производства суспензии наших аналогов может производить суспензию только средней и низкой вязкости. Поэтому наша система изготовления суспензии MOFA имеет очевидные преимущества! -

Массовое производство, высокая эффективность и низкое потребление энергии

Сравнение между основной машиной системы изготовления суспензий MOFA и системой с использованием двойного планетарного диспергирующего смесителя:

Главная машина изготовления суспензий типа MOFA-4000, каждая партия 4000л, 1600л в час, удельное энергопотребление: 125 кВтч/кл

Двойной планетарный диспергирующий смеситель 1200л (общий объем 2000л), каждая партия 1200л , около 200л в час, удельное энергопотребление: 750 кВтч/кл

Вывод: Удельное энергопотребление системы изготовления суспензии с двойным планетарным диспергирующим смесителем в 6 раз больше, чем у системы изготовления суспензии MOFA, поэтому система производства суспензии MOFA имеет очевидные преимущества в массовом производстве! -

Небольшие инвестиции, хорошее соотношение цены и качества

С производительностью 1600л/ч, сравнение по объему инвестиций с основной машиной оборудования для изготовления суспензий MOFA, двойным планетарным диспергирующим смесителем и основной машиной системы для инлайн-изготовления суспензий от наших аналогов:

1. Агрегат изготовления суспензий MOFA-4000, включает функцию инлайн-дисперсии и усреднения суспензий, цена около 3,5 млн. Юаней

2. Двойной планетарный силовой дисперсионный смеситель 1200л (общий объем 2000л), требуется 7-8 шт. Цена около: 14 млн. Юаней

3. Система инлайн-изготовления суспензий от наших аналогов, включающая циркуляционную высокоскоростную машину для изготовления суспензии и мембранный высокоскоростной диспергатор, стоимость около 7 млн. Юаней

Вывод: Объем инвестиций в нашу систему изготовления суспензии MOFA составляет 50% от объема инвестиций в систему инлайн-изготовления суспензии от наших аналогов, и 25% от объема инвестиций в двойной планетарный диспергирующий смеситель. Ее преимущество в стоимости очевидно! -

Другие преимущества

1. Полностью закрытое инлайн-производство, чтобы избежать воздействия влаги и пыли окружающей среды

2. Небольшое занимаемое пространство: главная машина MOFA-4000 требуется только пространство 3*4 м, а вся система занимает всего около 20% пространства, необходимого для системы с двойным планетарным диспергирующим смесителем той же производительности.

3. Меньше операторов: Для MOFA-4000 требуется только один оператор, в то время как для системы с использованием двойного планетарного диспергирующего смесителя той же производительности требуется 7-8 человек.

4. Мощные функции: Оснащен десятками датчиков, таких как вязкость, массовый расход, уровень материала, вес, температура, давление, положение и т.д. для осуществления цифрового контроля и управления всем процессом.

5. Высокая степень автоматизации: оснащен большим человеко-компьютерным интерфейсом, для достижения одной клавиши запуска/остановки и мониторинга всего процесса, имеет красивый внешний вид!

6. Лучшая конфигурация: все аксессуары и материалы изготовлены известными производителями в стране и за рубежом, такими как ABB, SIEMENS, Schneider, Danfoss, SEW, E+H, VEGA, METTLER TOLEDO, SMC и т.д., для обеспечения стабильной работы оборудования.

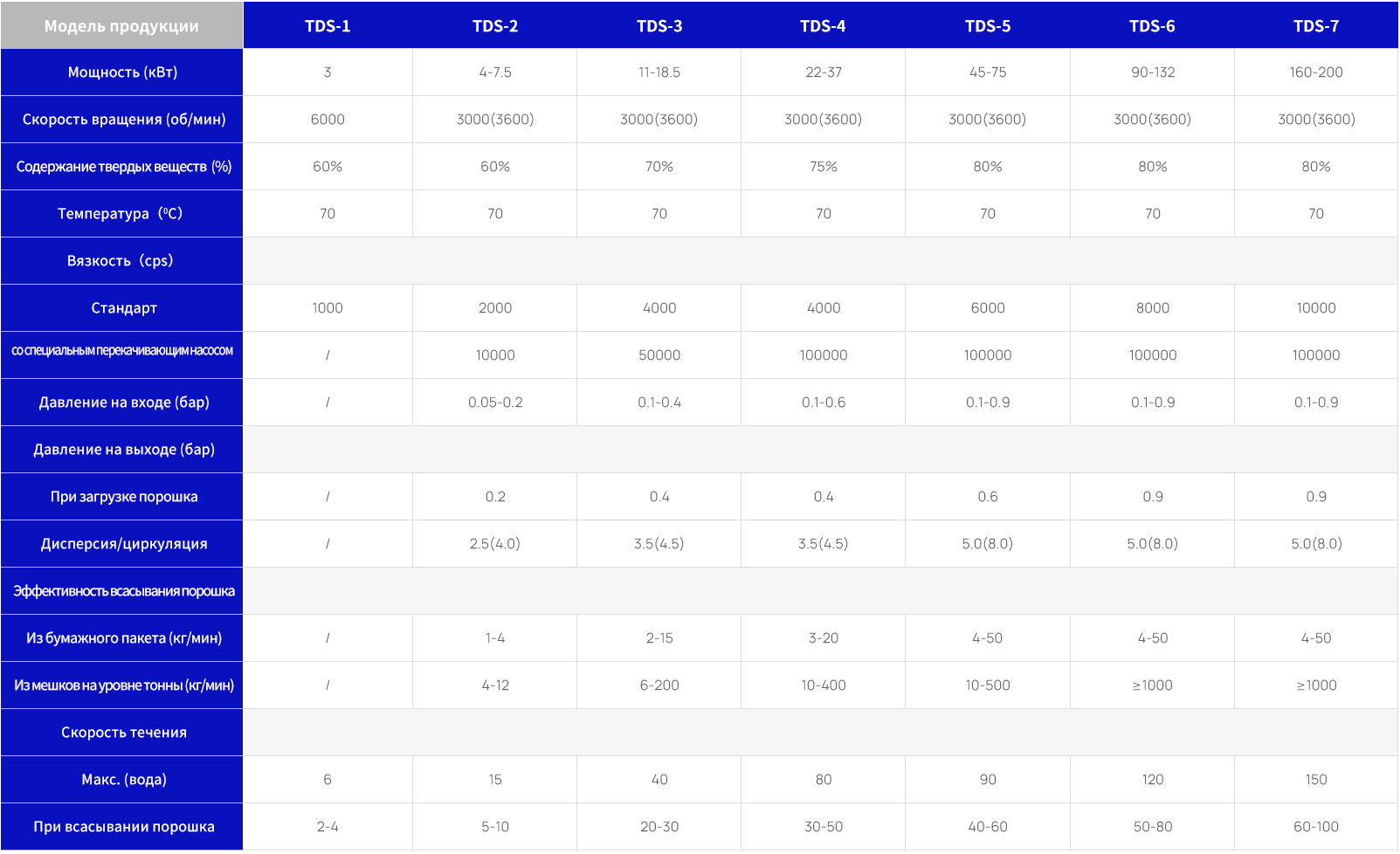

Технический параметр

Контактная информация

Оставьте нам сообщение

Пожалуйста, заполните следующую форму, если у вас возникнут какие-либо вопросы или для получения дополнительной информации, мы ответим вам в ближайшее время.