- Главная

-

Продукты

Проект под ключ

- Полностью-автоматическая высокоскоростная система изготовления суспензии

- Жидкость Полная Поточная Линия

- Производственная линия адгезива

- Порошка Полная Поточная Линия

- Система для хранения жидкости и автоматического дозирования

- Система для хранения порошка и автоматического дозирования

- EPC Проекта генподрядный бизнес

- Производственная линия шпатлёвки

- Системная интеграция

- Отрасли применения

- Новости

- Услуга

- О нас

- Контакты

-

- высоковязких миксер

- Диссольверы

- Высоко-сдвиговые эмульгаторы

- Шлифовальные станки

- вакуумный сушильный миксер

- Порошок миксер

- экструзионная машина

- Машина мойки

- Процесс обработки порошков

- Фасовка и Упаковка

- Фильтры и Сита

- Чайники/Ёмкость/Баки/Бункеры

- Лабораторный Оборудование

- Дозирование и Измерение

- Проект под ключ

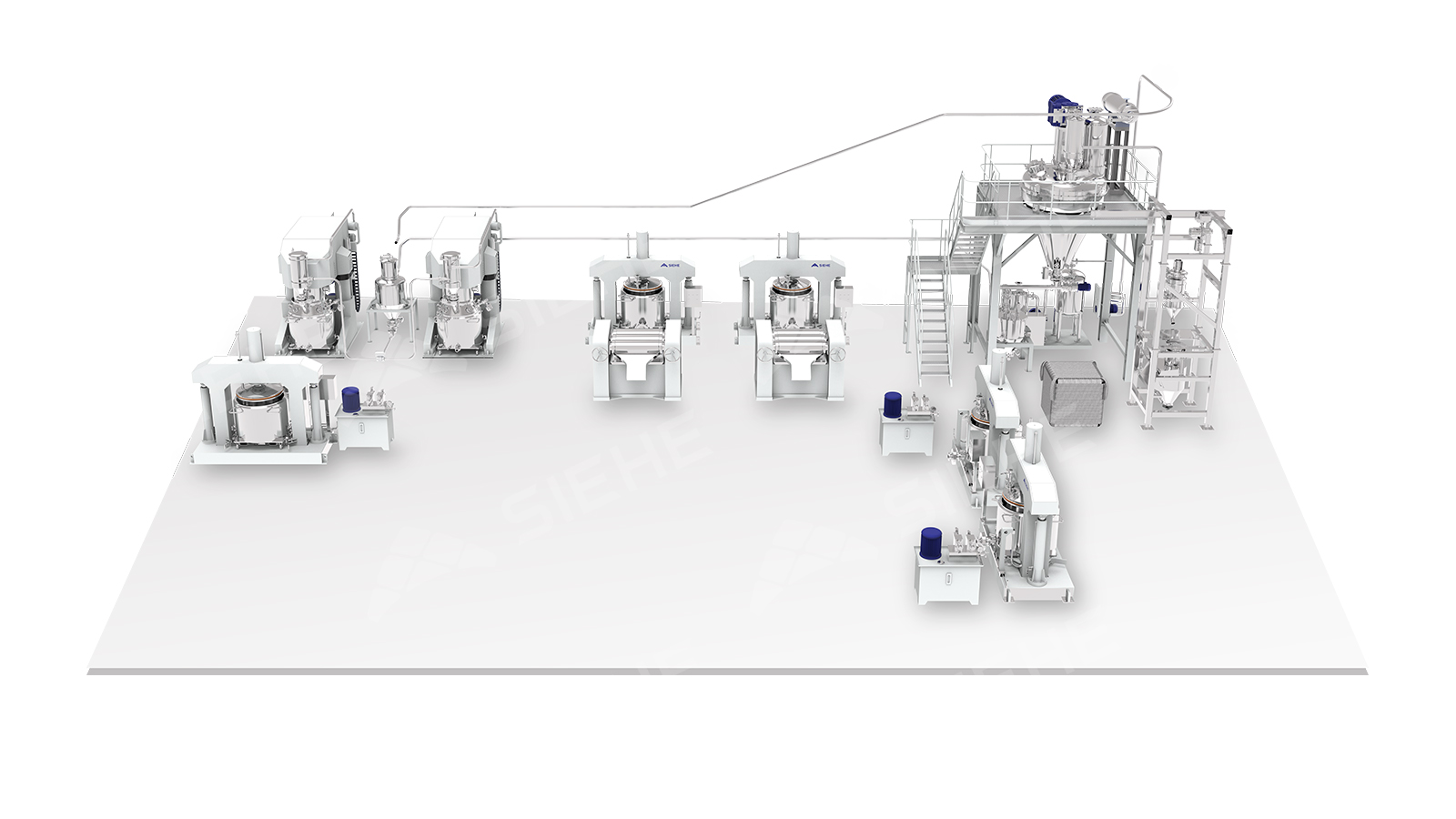

Силиконовая линия в сборе

Предпосылки проекта

Hubei Xingrui Silicone Materials Co., Ltd. (дочерняя компания, находящаяся в полной собственности Xingfa Group) специализируется на новых силиконовых материалах и имеет полную цепочку силиконовой промышленности. Она вступила в новый этап развития. Они хотели настроить эффективную и интеллектуальную линию по производству силикона для удовлетворения потребностей в переработке химического сырья и промежуточных продуктов для улучшения эффекта сушки и смешивания, а также для продвижения преимуществ предприятия.

Обзор проекта

Заказчик: Хубэй Синжуй Силиконовые Материалы Ко., Лтд

Место реализации проекта: город Ичан, провинция Хубэй

Материалы обработки: гидроксид алюминия, двухкомпонентный силикагель

Влажность сырья: 5000-6000 ppm

Влажность на выходе: <1000 ppm

Вязкость материала: ≤500 000 сантипуаз

Производительность: 2 тонны/сутки

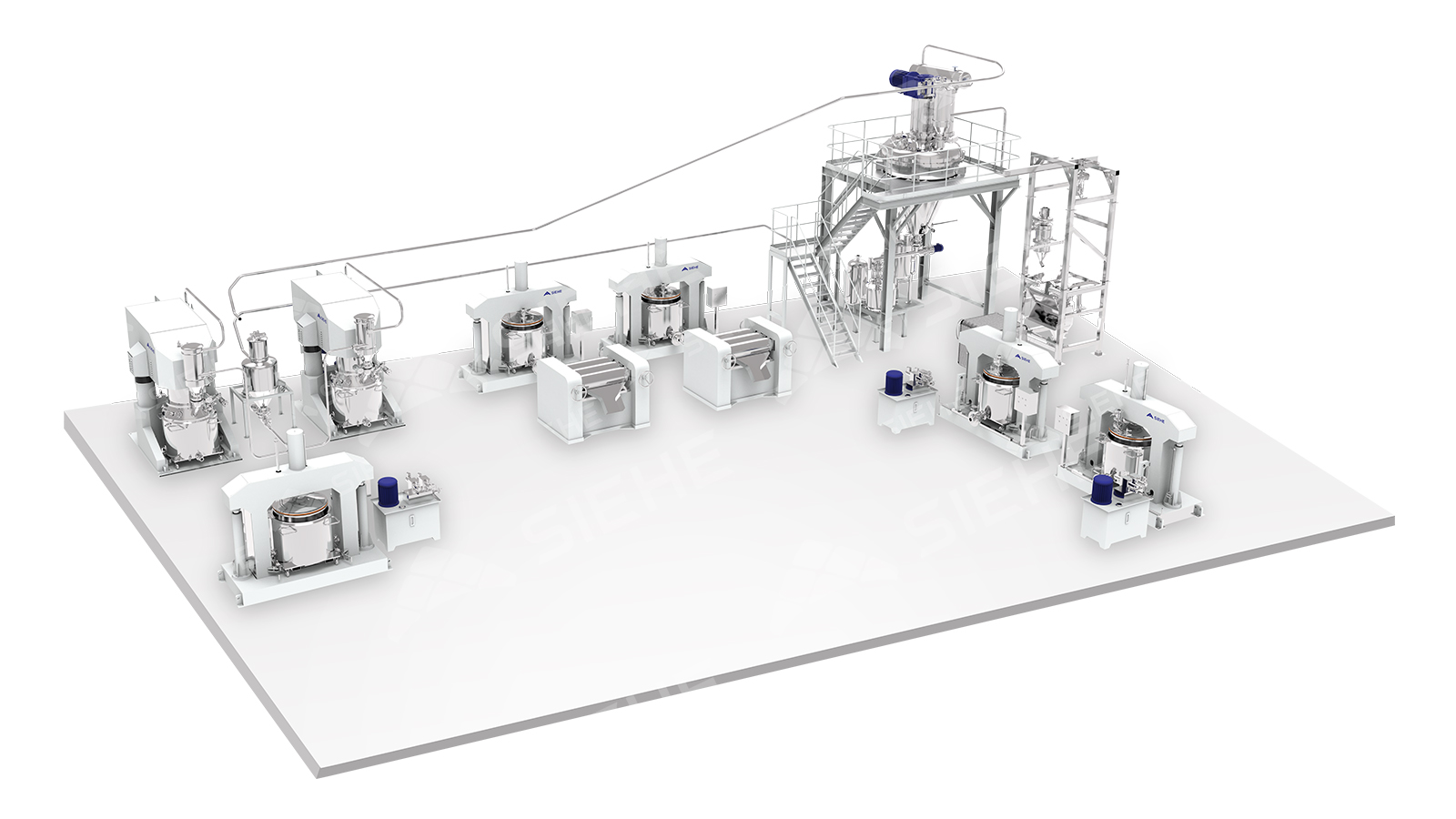

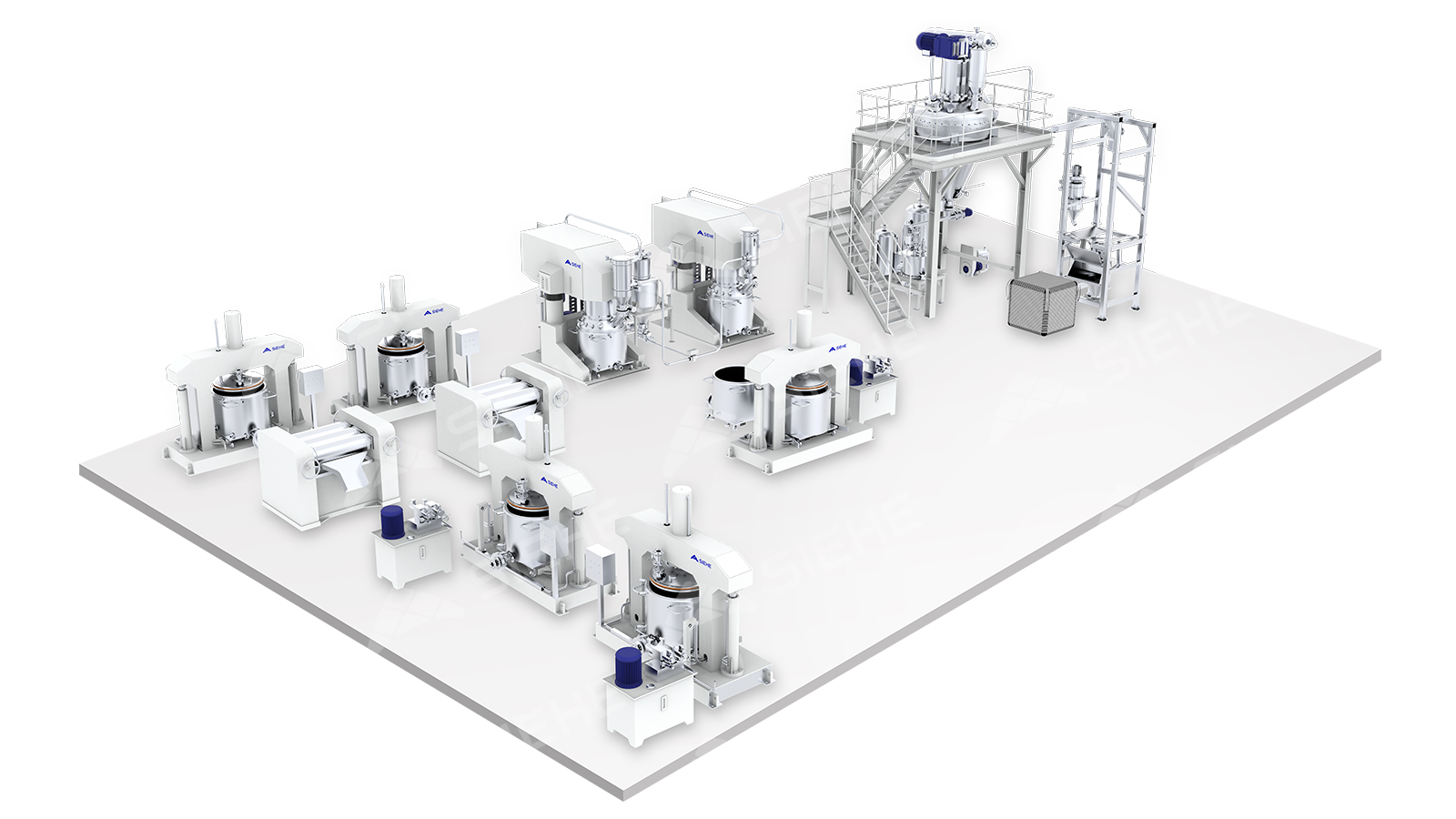

Технологический процесс

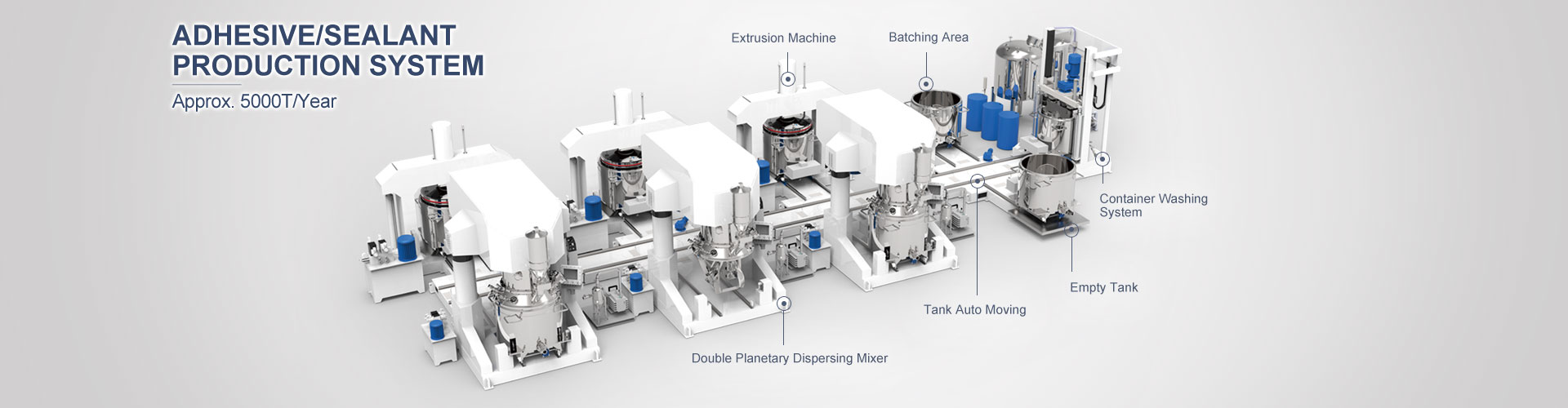

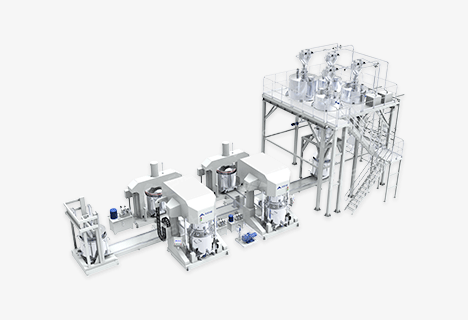

Основываясь на фактических условиях характеристик материалов заказчика и пропускной способности установки, мы рекомендовали процессы вакуумной сушки и планетарного смешивания, а также разработали комплексную производственную линию из силикона, которая в основном включает в себя: систему выгрузки порошка, систему подачи, систему сушки, систему дозирования и транспортировку, систему смешивания, систему разгрузки, систему управления и т. Д.

1)Система разгрузки порошка

Порошок гидроксида алюминия выгружается через встроенную станцию распаковки мешков и небольших мешков, с защитой решетки внутри и грубой фильтрацией мусора. С помощью пылесборника и обратной промывки поддерживает чистоту рабочей среды.

2)Система подачи порошка

Шланг в нижней части конусообразной конструкции станции подачи подсоединен к приемному бункеру вакуумного питателя для непрерывной транспортировки порошка в сушилку. Выходное отверстие питателя оснащено поворотным клапаном для эффективного предотвращения засорения материала.

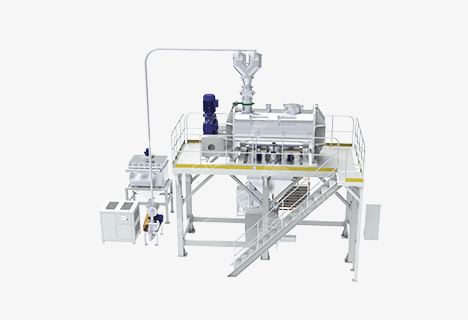

3)Вакуумная система сушки

После того, как материал поступает в вертикальную ленточную сушилку, он нагревается через рубашку для нагрева и сушки. Ленточная мешалка приводит в движение порошок вдоль конического цилиндра и поднимает его снизу вверх, совершая круговое неравномерное возвратно-поступательное движение. Тепло диффундирует друг в друга в материалах в сочетании с системой вакуумной конденсации, снижает горячую точку испарения жидкости и содержание жидкости в воздухе, эффективно сокращая время сушки.

4)Система дозирования и транспортировки

Бочка сушилки также служит силосом. Высушенный порошок транспортируется шнековым конвейером в дозирующую емкость для инкрементального дозирования. В нижней части дозирующей емкости установлен вакуумный питатель для транспортировки готового порошка в промежуточную дозирующую емкость для временного хранения; Затем вакуумный питатель транспортирует порошок от промежуточной дозирующей емкости к планетарному смесителю.

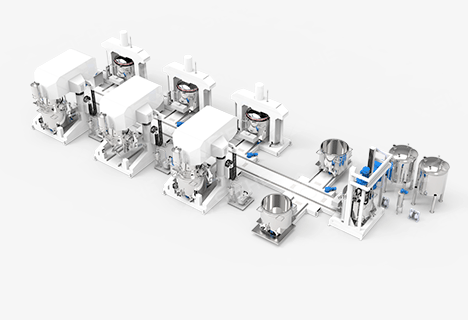

5)Система смешивания

После того как подача жидкого материала завершена, порошок постепенно добавляют. Учитывая высокую вязкость материала и высокие требования к температуре, для смешивания компонентов A и B используются два комплекта двойных планетарных диспергирующих смесителей. В соответствии с технологическими требованиями, его можно использовать с вакуумной системой.

6)Система разгрузки

Всего сконфигурировано 4 комплекта экструзионной машины, 2 комплекта используются для выгрузки готовой продукции компонентов А и В; 2 комплекта используются для производства базовой резинки. Разгрузочное отверстие находится напротив подающего ролика трехвалковой машины, а редиспергирование осуществляется для решения проблемы микроагломерации материалов.

7)Система управления

Вся производственная линия оснащена ПЛК SIEMENS + сенсорным экраном (включая транспортировку порошка на станции распаковки, управление вакуумной сушилкой, объемом дозирования, дозированием порошка и жидкости, соответствующим смесителю A/B и т. д.), который прост в эксплуатации и может выполнять автоматизированные программные операции.

Преимущества оборудования

(1)Вертикальная ленточная вакуумная сушилка — это функциональное сушильное оборудование, которое выполняет смешивание, реакцию и сушку за один этап. Он широко используется в пищевой, клеевой, литиевой батареях, фармацевтической и других отраслях промышленности.

- Высокая эффективность сушки. Его коническая структура и мешалка ленточного типа позволяют равномерно нагревать и перемешивать материал в процессе сушки, избегая возникновения агломерации и адгезии материала. Вакуумирование выполняется во время нагрева и сушки, что позволяет эффективно снизить давление испарения воды на поверхности материала, тем самым повышая эффективность сушки.

- Чистая выгрузка. Зазор между лентой и стенкой цилиндра небольшой, что может эффективно предотвратить прилипание материалов к поверхности стенки цилиндра. Коническая конструкция цилиндра с небольшим углом наклона обеспечивает скорость выгрузки быстрой, чистой и без скопления материала.

- Высокий интеллект. Вся система может быть спроектирована с интеллектуальным управлением ПЛК (например, температурой, степенью вакуума, скоростью вращения и т. д.) и имеет сигнальный интерфейс для дистанционного управления.

- Экологичность. Устройства для удаления пыли, рекуперации конденсата, устройства для разделения твердых газов и т. д. могут быть установлены на передней части вакуумного устройства для минимизации потерь сырья и загрязнения окружающей среды.

(2) Двойной планетарный диспергирующий смеситель подходит для продуктов средней и высокой вязкости, с самой высокой вязкостью до 10 000 Па.с, Он широко используется в клеях, силиконе, высококачественных чернилах, шпатлевке и других отраслях промышленности и является основным оборудованием клеевой промышленности.

- Сверхпрочная конструкция. Для продуктов с высокой вязкостью или сверхвысокой вязкостью он может эффективно достигать смешивания и диспергирования.

- Мешалки точного литья. Станок с ЧПУ для минимизации зазоров между мешалкой и мешалкой, а также стенкой и станой дёжи. Он обладает лучшей силой замешивания, однородностью и эффективностью смешивания.

- Точный контроль температуры. Он может быть вакуумирован в соответствии с технологическими требованиями и оснащен рубашкой для управления нагревом/охлаждением материала. В сочетании с установленным сверху датчиком измерения температуры он обеспечивает точную и стабильную температуру, тем самым достигая идеального эффекта производства клея.

Заключение

Эта комплексная производственная линия из силикона использует интеллектуальную систему управления для реализации автоматизированного производственного процесса от подачи порошка, сушки, дозирования, смешивания до выпуска готовой продукции. Он прибыл на производственную базу заказчика в начале августа и был успешно запущен в производство, эффективно повысив эффективность сушки и качество смешивания, в то время как потребление энергии и производственные затраты значительно снизились, что принесло значительные экономические и экологические выгоды предприятию.